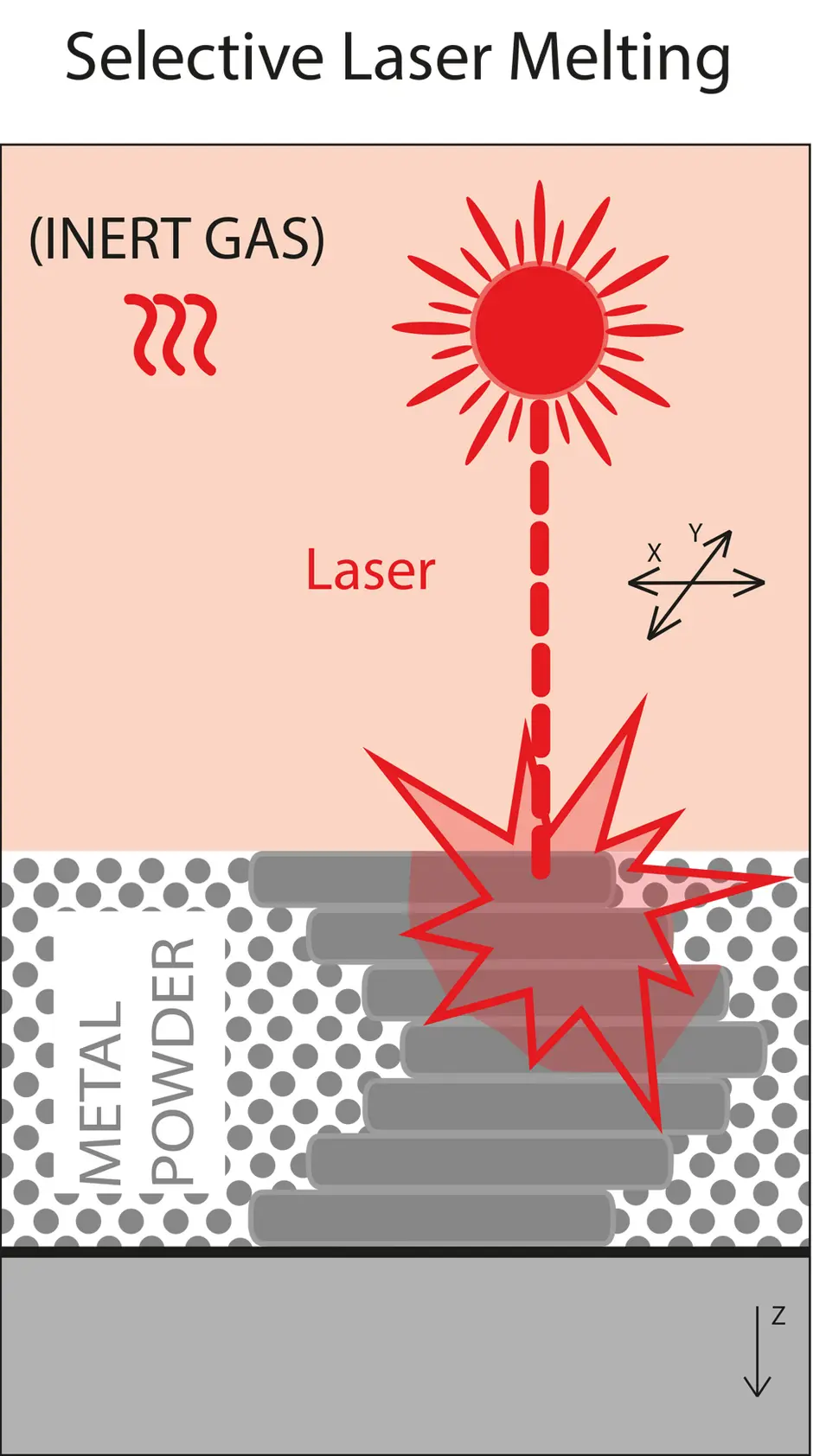

Beim selektiven Laserschmelzen handelt es sich grundsätzlich um ein pulverbasiertes Druckverfahren welches mit Licht arbeitet. Hierbei kommen metallische Pulver zu Einsatz um meist Prototypen oder Kleinserien zu fertigen. Der Trend geht hier klar in die Richtung diesen Prozess für die Serienfertigung zu optimieren und konkurenzfähig zu machen.

Wie bei allen Druckverfahren muss zunächst das gewünschte Modell in "die Sprache" des jeweiligen Druckers übersetzt werden. Dazu gibt es oftmals gerätespezifische Software oder Software von Drittanbietern die mit den entsprechenden Daten des Gerätes gespeist werden muss. Durch diese Software wird das gewünschte Modell in Schichten aufgebaut un alle Prozessparameter für den anstehenden Druck festgelegt. Hier wird beispielsweise die Orientierung im Raum, verwendete Stützstrukturen oder die Schichthöhe bzw. Leistung des Lasers festgelegt. Diese Datei wird anschließen an den Drucker übergeben womit ein neuer Druckjob gestartet werden kann.

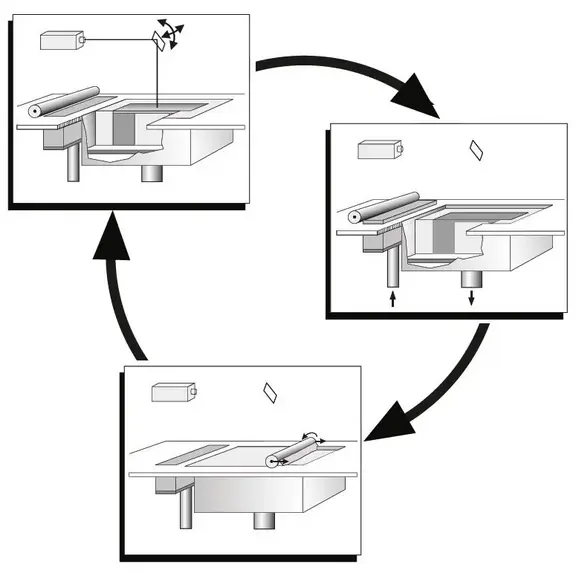

In den meisten Fällen wird zunächst die Druckkammer inertisiert um eine Oxidation während des Prozess zu vermeiden. Sobald die Kammer inertisiert ist, wird das Gas wie eine Schutzschicht über das zu belichtende Druckbett geleitet. Somit kann der entstehende Schmauch minimiert und abtransportiert werden. Anschließend erfolgen drei immer wiederkehrende Prozessschritte (siehe Abb. oben):

Diese Prozedur wird so lange widerholt, bis das gewünschte Modell vollständig erzeugt wurde. Es ist wichtig zu wissen, dass die gewünschte Geometrie auf die Grundplatte aufgeschweißt wird, entweder direkt oder mit einem gewissen Abstand (wenige Millimeter) mittels Stützstrukturen. Der Unterschied zwischen beidem wird durch die Bauteilgeometrie und Orientierung, als auch das Post-Processing bestimmt. Beim SLM-Verfahren sind Grundsätzlich Stützstrukturen notwendig, um die in das Bauteil eingebrachte Wärme abzuleiten und darauf basierende Verzüge zu minimieren. Nach Beendingung des Druckjobs muss der gesamte Arbeitsraum vom nicht aufgeschmolzenen Pulver befreit werden. Dieses Pulver wird wieder aufgearbeitet und kann dem Druckprozess wieder zugeführt werden. Resultat ist dann eine Druckplatte mit aufgeschweißtem Modell. Dieses muss dann in verschiedenen Nachbearbeitungsschritten von der Platte getrennt und aufbereitet werden. Je nach Ausführung der verwendeten Stützen müssen diese mit mehr oder weniger großem Aufwand im Post-Processing entfernt werden. Die Grundplatten müssen nach jedem Baujob mechanisch bearbeitet werden um die altern Stützen restlos zu entfernen und eine plane Oberfläche für den nächsten Job bereitzustellen.

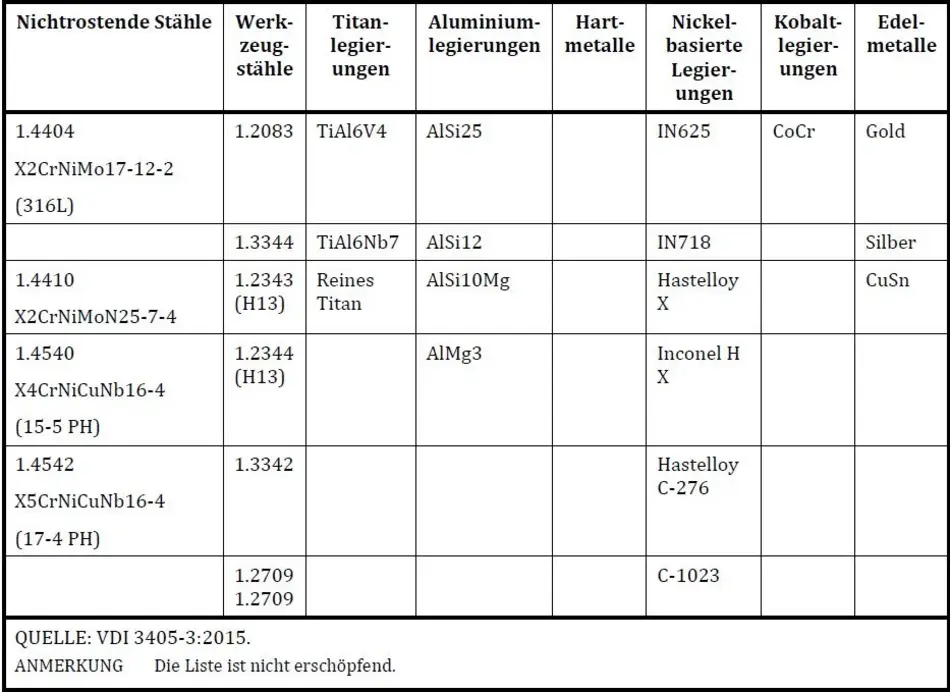

Um einen Einblick über die möglichen Materialien zu geben zeigen wir hier einen Auszug aus der VDI 3405-3:2015.

Sie verlassen die offizielle Website der Hochschule Trier