- Hochschule Trier

- Campus wählen

- Quicklinks

-

- English

3D-Druck ist in aller Munde. Heutzutage ist es kein Problem, sich aus einem Bausatz einen kostengünstigen 3D-Drucker selbst zu bauen. Beim 3D-Druck wird in einer speziellen Software (Slicer) ein Modell (aus einem CAD Programm oder einem 3D-Scan) virtuell in Schichten (Layer) zerlegt. Während des Druckprozesses wird dann z.B. Kunststoff in einer Düse aufgeschmolzen, und die einzelnen Schichten gedruckt. Hierzu wird im gebauten Drucker der Druckkopf in der x- und y- Achse bewegt. Nach Fertigstellung des Layers wird die Druckplatte in z-Richtung abgesenkt und die nächste Schicht gedruckt. So entsteht Schicht für Schicht das 3D-Modell aus Kunststoff. Limitierend bei den kostengünstigen Druckern - ob als Bausatz oder Desktopgerät – ist die Größe des Bauraums.

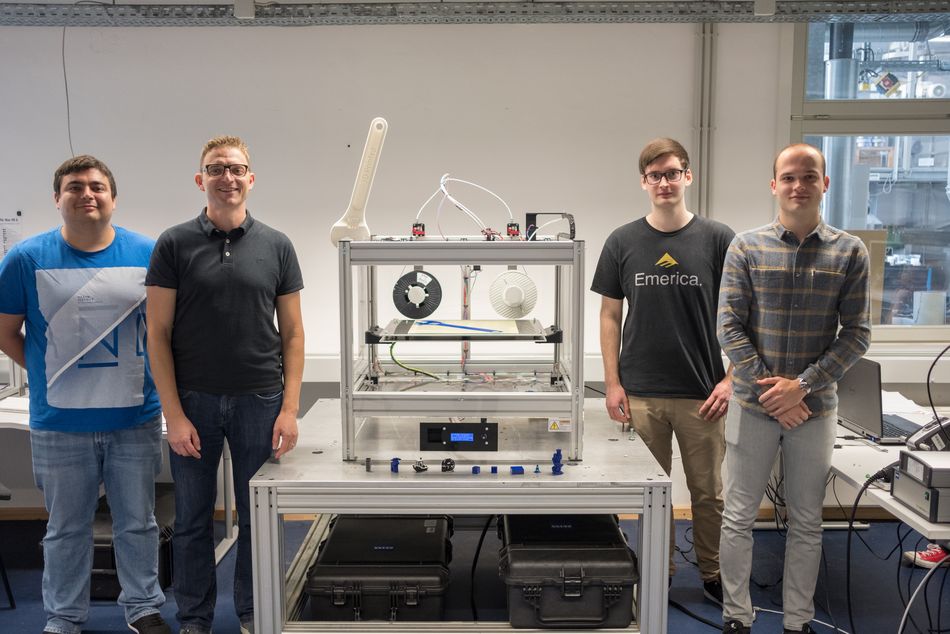

Zum Druck größerer Objekte bis zu einer Größe von 400x400x330 mm haben deshalb Carsten Sartorius und Jan Sprenger ein 3D Drucker nach dem FDM Verfahren konstruiert, entworfen und gebaut. Unterstützt wurde das Projekt durch Adrian Huwer und Prof. Wahl (vgl. Abb. 1).

Der Drucker wurde aus einzelnen Komponenten zusammengebaut (vgl. Abb. 2), wobei eine Vielzahl an Teilen bereits additiv mit Hilfe anderer Drucker hergestellt wurde. Dazu zählen die bewegten Teile auf den Achsen, als auch einige Halter und Schutzvorrichtungen.

Der Drucker kann zwei Filamente (vgl. Abb. 3) verarbeiten und ist damit u. a. für Mehrfarbendruck präziser Modelle oder dem Druck mit einer löslichen Stützstruktur geeignet (Abb. 4). Zudem besteht die Möglichkeit das beheizbare Druckbett bis ca. 150°C und den Druckkopf auf über 300°C zu erhitzten, was Druckversuche mit hochwertigen Kunststoffen ermöglicht. Um den Bauraum aufheizen zu können, kann der Drucker über eine Tür verschlossen werden. Die Bedienung kann über das Interface an der Vorderseite vorgenommen werden.

Bei der Inbetriebnahme des Druckers wurden die Software sowie die verbauten Komponenten optimiert.

Durch den Bau des Druckers konnten die Druckkapazitäten am Umwelt-Campus weiter ausgebaut und auf Objekte bis ca. 400mm Länge erweitert werden. Durch dieses Projekt wurde eine tolle Grundlage für weitere studentische Projektarbeiten bzgl. Materialversuche und Umbauten am Drucker geschaffen.

Über interessante Fragestellungen aus der Industrie würde sich das Team um Prof. Wahl ebenfalls freuen.

Sie verlassen die offizielle Website der Hochschule Trier