- Hochschule Trier

- Campus wählen

- Quicklinks

-

- English

Die additive Fertigung auch als 3D-Druck bekannt, hat in den letzten Jahren immer mehr an Bedeutung gewonnen. Im Kunststoffbereich ist hierbei der filamentbasierte Druck weit verbreitet. Hierbei wird das sogenannte Filament, ein Kunststoffdraht von meist 1,75mm aufgeschmolzen und schichtweise zu einem Bauteil zusammengefügt.

Hier setzt das aktuelle Projekt an. Die anspruchsvolle Aufgabenstellung für die praktische Studienphase und die darauf aufbauenden Bachelorarbeiten für die Maschinenbaustudenten Michael Blug und Bruno Gallace lautete „Entwicklung, Konstruktion und Bau eines pellet-basierten Großraumdruckers“.

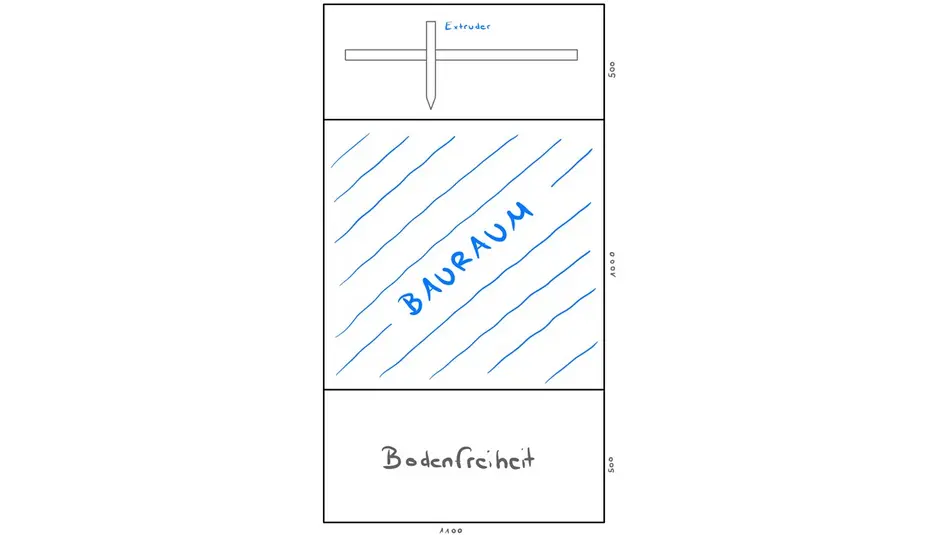

Nach einer intensiven Marktanalyse wurde gemeinsam mit den Betreuern Herrn Adrian Huwer, Herrn Michael Mattern, Prof. Uwe Krieg und Prof. Michael Wahl die Anforderungen an das Projekt, wie z.B. ein Bauraum von 800 x 800 x 800 mm festgelegt. Darauf aufbauend wurden verschiedene Lösungsmöglichkeiten entwickelt und skizziert (vgl. Abbildung 1).

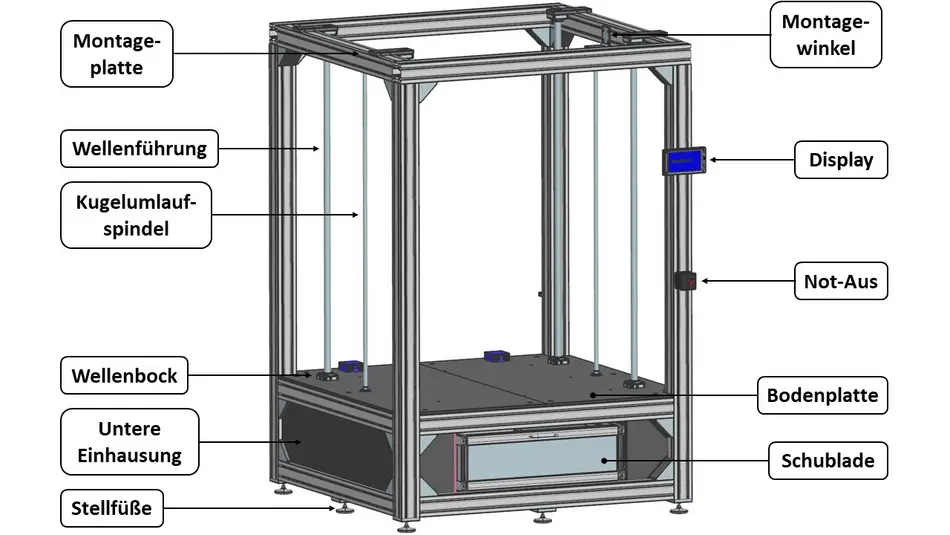

Ziel war es, einen funktionsfähigen Drucker aufzubauen, bei dem verschiedene Aufrüstungsmöglichkeiten bereits vorgesehen sind. So wurde der Drucker mit einem offenen Bauraum gebaut, allerdings ist die Nachrüstung einer Bauraumheizung sowie die Einhausung des Druckers vorgesehen. In Abbildung 2 ist eine Übersicht des Gehäuses inklusive einer Schublade zur Unterbringung der Elektrik dargestellt.

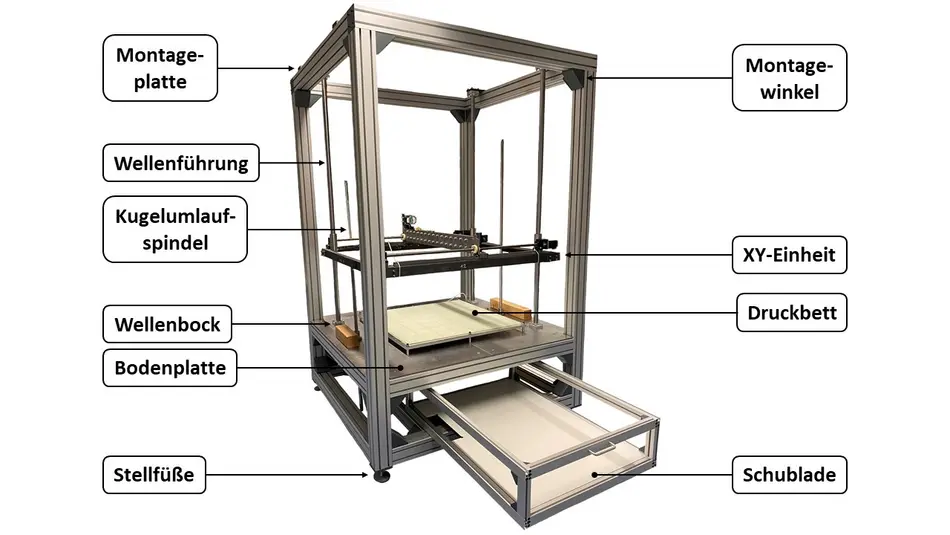

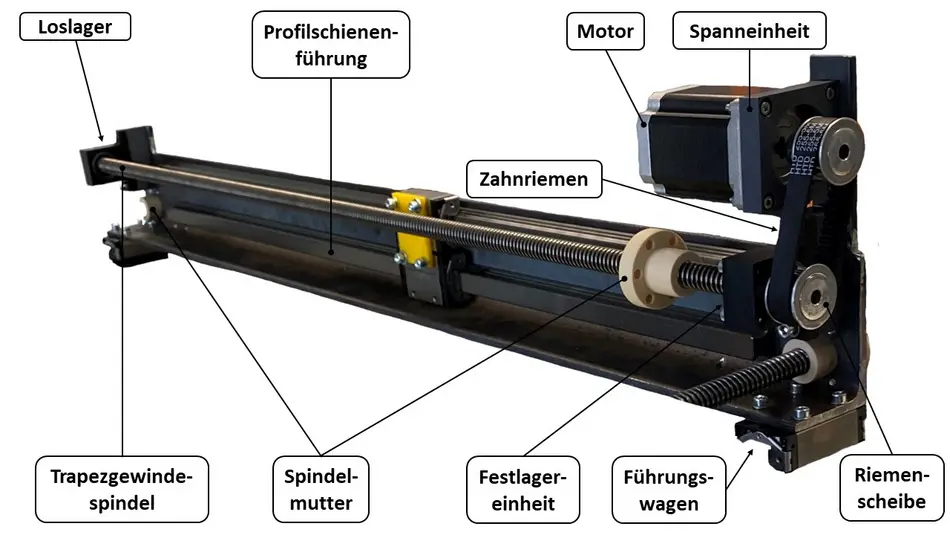

Die weiteren Elemente, wie die Bewegung des Extruders in die verschiedenen Raumrichtungen, die Beheizung der Druckplatte oder die Förderung des Druckmaterials wurden als Teilprojekte unter Berücksichtigung der Schnittstellen entwickelt und umgesetzt (vgl. Abb. 3 + 4).

Zur Verringerung der Druckzeit ist es erforderlich schneller geschmolzen Kunststoff auf der Bauplattform abzulegen. Dies wurde durch einen Granulatextruder umgesetzt. Dieser ermöglicht es zum einen größere Mengen an Kunststoffgranulat aufzuschmelzen und durch den Einsatz größerer Düsen die Materialaufbringung deutlich zu erhöhen.

Der Einsatz von Granulaten erweitert die Materialauswahl enorm, da auf gängige Granulate aus dem Spritzgussprozess zurückgegriffen werden kann.

Der Drucker wurde schrittweise konstruiert und in regelmäßiger Abstimmung für die entsprechenden Konstruktionsschritte freigegeben. Beim Bau wurde soweit möglich auf Normteile bzw. Standardbauteile wie z.B. Profile gesetzt. Andere Teile, wie die Druckplatte, wurden von den Studenten konstruiert und selbstständig gefertigt. Der Steuerungsteil des Druckers wurde mit Unterstützung des Innovationslabors Digitalisierung und dessen Leiter Herrn Michael Mattern umgesetzt.

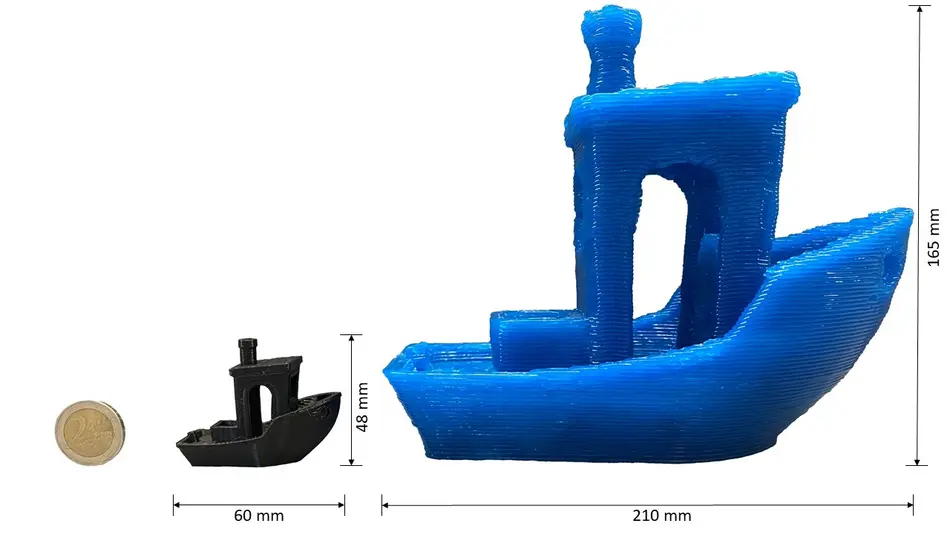

Nach Fertigstellung der Konstruktion und erfolgreicher Inbetriebnahme wurde ein “BenchyBoot” erfolgreich gedruckt (vgl. Abb.5).

In nachfolgenden Schritten soll der Drucker nun u. a. mit einer Bauraumheizung sowie einer Einhausung weiterentwickelt werden. Ziel ist es, damit höherwertige Kunststoffe zu drucken.

Weiterhin sollen die seit Jahren im Labor für die additive Fertigung erlangten Kenntnisse im Kunstoffrecycling für den Filamentdruck genutzt werden, um schwer druckbare Industriekunststoffe einem Recyclingkeislauf zuzuführen.

Sie verlassen die offizielle Website der Hochschule Trier