- Hochschule Trier

- Campus wählen

- Quicklinks

-

- English

Der sorgsame Umgang mit Ressourcen ist eine der wesentlichen Forderungen unserer Zeit. Eine effektive Möglichkeit zum Sparen von Ressourcen besteht darin, die Nutzungsdaue von Produkten zu erhöhen. Das Einsparpotenzial umfasst dabei sowohl die Energie, die nicht zur Herstellung eines neuen Produktes aufgewendet werden muss (inkl. aller damit

verbundenen Transportwege) als auch die nicht verbrauchten materiellen Ressourcen, wie z.B. die Erze für die Herstellung von Basismetall und Legierungsmitteln.

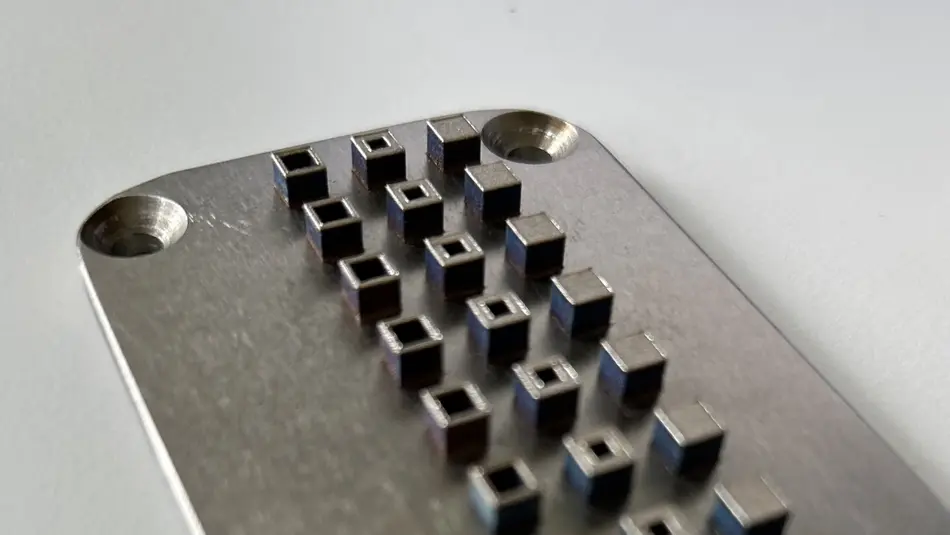

Das Ziel des Projektes besteht darin, einen hochabrasionsbeständigen und gleichzeitig kostengünstigen und ressourcenschonenden metastabil- austenitischen Stahl für Anwendungen in unterschiedlichen Größenskalen und Branchen verfügbar zu machen. Dazu sollen mit einer gezielten Oberflächenmodifikation sowie mit der Applizierung von Funktionsschichten mittels additiver Verfahren unterschiedliche Wege beschritten werden. Im Erfolgsfall kann der Stahl zum einen direkt für den großen Markt der Bodenbearbeitungsgeräte als auch für andere verschleißbeanspruchte Bauteile im

Maschinen- und Werkzeugbau eingesetzt werden. Die Ökobilanz dieser Bauteile verbessert sich aufgrund der höheren Lebensdauer deutlich. Neben der sehr guten Verschleißbeständigkeit bietet der metastabil-austenitische Stahl auch deutliche Vorteile in der Prozessierung: die Prozesskette wird verkürzt, vereinfacht und verzichtet auf den Einsatz gasbetriebener Industrieöfen. Bei Erfolg dieses gemeinsam von 2 Fachhochschulen und 4 Projektpartnern durchgeführten Projektes entsteht ein Nutzen auf verschiedenen Ebenen: Der Wirtschaft wird ein kostengünstiger und energiearm prozessierbarer Stahl mit einer hervorragenden Eigenschaftskombination aus Verschleißbeständigkeit und Zähigkeit zur Verfügung gestellt. Die Gesellschaft profitiert von dem sparsamen Einsatz an Legierungsmitteln und Prozessenergie für diesen Stahl, seiner Langlebigkeit und guten Rezyklierbarkeit.

| Konsortium | Ernst-Abbe-Hochschule Jena; Hochschule Trier - Umwelt-Campus Birkenfeld; BBG Bodenberabeitungsgeräte Leipzig GmbH & Co. KG; AG der Dillinger Hüttenwerke; SaarGummi Neo GmbH; ISFO Industrielle Systeme für Feuerungs- und Ofenanlagen GmbH |

| Laufzeit | Juli 2024 - Juni 2027 |

| Gefördert durch | Bundesministerium für Forschung, Technologie und Raumfahrt (BMFTR) |

| Im Programm | Forschung an Hochschulen für angewandte Wissenschaften: FH-Kooperativ; Förderkennzeichen: 13FH037KB2 |

| Fördersumme | 460.133 € |

Sie verlassen die offizielle Website der Hochschule Trier